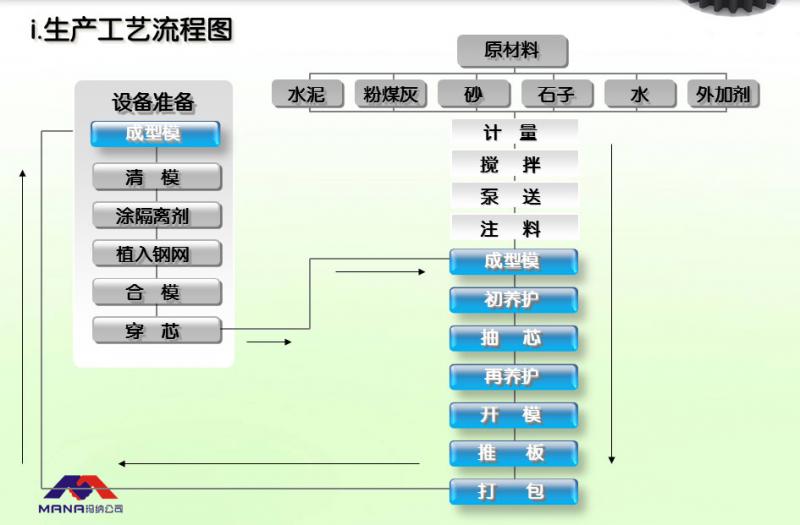

i.墙板生产线生产工艺流程图

ii.对原材料的要求

本墙板生产线所使用材料均应符合国家相关标准。但由于本墙板生产线所生产产品的特殊性,我们需要着重强调:

水泥、粉煤灰不得有受潮结块现象;砂和细石子需严格控制含泥量,并且最大粒径≤5mm;砂和细砂必须经过筛选方可使用。

iii.清模

本墙板生产线成型模面板平整光滑,推板机在推板过程中,自动将面板上的残渣清除,但两端模和上、下边模结构复杂,且阴角较多,每生产一次需人工清理干净;

立模下架可能会有漏浆结块,需要每周清理一次。

iv.涂隔离剂

本墙板生产线成型模面板可自动涂隔离剂,两端模和上、下边模则需人工涂隔离剂。

v.钢网植入

钢网按标准制作,经检验合格后,在出板机处植入模腔。

vi.合模

成型模合模须遵守下列规则:

首先抬起下架,再合侧模,然后合两端模,最后完成端模锁销。

vii.穿芯

成型模植入钢丝网并合模后进到抽芯机位置,先定位,后穿入垂直芯管,确认垂直芯管穿芯到位后,再穿入水平芯管,最后解除垂直锁销和水平锁销。

vi.合模

成型模合模须遵守下列规则:首先抬起下架,再合侧模,然后合两端模,最后完成端模锁销。

vii.穿芯

成型模植入钢丝网并合模后进到抽芯机位置,先定位,后穿入垂直芯管,确认垂直芯管穿芯到位后,再穿入水平芯管,最后解除垂直锁销和水平锁销。

viii.原材料计量

每天测定砂和细石子的含水率,按照上级提供的配合比,根据每次搅料的混凝土量,计算出各种材料的使用量,并对计量控制器进行设定。

ix.搅拌

每班生产前必须给搅拌机轴头加注黄油,防止混凝土浆进入轴头位置,避免设备磨损;

设备应事先预开车(启动空转),以便检查各系统工作是否正常。当班领导发出开机指令后方可开始工作;

每班工作结束后,或停车间隔超过2小时,必须及时将搅拌机各处清理干净,不得有残留物。

x.泵送

泵送机由注料机处控制,但每次必先检查液压系统是否正常,泵上冷却水处水位是否符合标准,每班工作结束或中途停机间隔超2小时,必须将泵斗和注料管各处清理干净,不得有残留物。

xi.注料

成型模车进入注料位后,倾斜模车并到位后,操作注料口对准1号模腔,具体操作如下:

首先每模腔注料80%,至12号模腔依次完成后退出注料口;

放平模车微微震动,静停排气,约40分钟后(夏季时间稍短)再从12号模腔开始注料,将每模腔剩余20%空间注满;

注料时如果有某一模腔未从出料口出料,等其他模腔均注满后,停留20分钟,手动补料直至注满为止;

主料结束后,放平模车并将成型模后部清理干净。

xii.初养护

主料完成的成型模应在环境温度不低于25℃的环境中初次养护。

xiii.抽芯

初次养护2小时后,检查混凝土达到抽芯强度时,即可抽芯(掌握并判断是否达到抽芯强度很重要,抽芯早则产品局部缺陷,抽迟则芯管拔不出)。首先抽出水平芯管,然后再抽出垂直芯管(芯管抽出后应尽快穿入已准备好的模腔)。xiv.再养护

芯管抽出后,将立模开到养护窑内加热养护,养护窑温度应控制在25℃~60 ℃ 之间。

xv.开模

成型模在养护窑内养护5小时左右,产品达到70%强度时即可开模出产品,将成型模开至出板机位,打开端模锁销后再开端模,接着拉开侧模,最后落下下架。

xvi.推板

成型模完全打开后,先操作翻板机放下前托架,再开动推板机推出墙板,到位后先脱钩,推板机小幅退后,翻板自动合板并自动翻板到拉板小车上,接板小车载着6块墙板向外运行。翻板机带着下边模翻回,再均匀拉开,推板机再次前进,钩住下边模返回模腔并完成自动脱钩动作,最后推板机自动回位。

xvii.打包

出板小车载着墙板向外运行后,即可对墙板进行打包处理,最后用叉车将墙板运送至堆场继续养护。

上述操作过程连续不间断运行即完成墙板生产线连续生产