成组立模由“手工操作的工具式模板”升华为“机械装备”,完成了一种质的飞跃,为这种工艺墙板生产的机械化、自动化、标准化、规模化、产业化以及商品化奠定了基础。

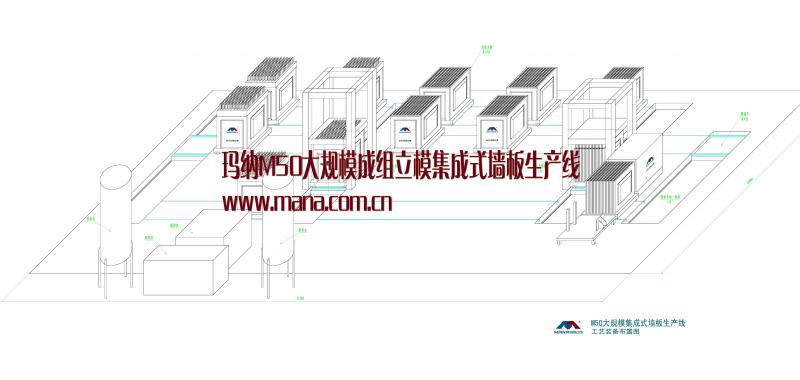

成组立模墙板装备生产线的系统组成

一、配料与搅拌系统

目前,墙板生产中绝大部分是内隔墙板的生产。内隔墙板由于受垂直运输设备及室内安装设备的限制,安装仍是以人力为主,为了便于施工,力求板“轻”,即在基本满足强度及隔声等技术指标要求的条件下,追求低面密度,使“轻板”成为内隔墙板的主体。

“轻板”由“轻质板”和“轻型板”两大类板组成。

“轻质板”又包括:轻骨料板、泡沫(无机)板和(轻骨料+泡沫)板。其特点是:通过轻骨料及微气泡的加入,使板的质地变轻,面密度变小,以使整块板“轻”起来。

“轻型板”在上节已有介绍,主要是使用普通混凝土,通过机械的方式在板中形成方形孔洞,以达到50%以上的空心率,从而降低面密度,使整块的板“轻”起来。

轻板

- 轻质板轻型板

- 轻骨料板泡沫板泡沫水泥+轻骨料板无轻骨料大空心率

- 普通混凝土轻型板

- 膨胀珍珠岩水泥板泡沫水泥板泡沫水泥陶粒板

- 聚苯球水泥板泡沫石膏板泡沫水泥聚苯球板

- 陶粒水泥板泡沫菱镁板

- 微珠水泥板

- 泡沫玻璃水泥板

- 蛭石水泥板

针对不同墙板所使用不同材料的不同特性,配料与搅拌系统分为三大类:

1、轻型板类:即无轻骨料大空心率普通混凝土轻型板。由于其使用材料为普通细石混凝土或混凝土砂浆,所以其配套使用常规普通砂浆配料搅拌系统即可。

2、轻骨料板:其所使用的配料、搅拌系统与常规的混凝土砂浆搅拌系统的不同之处在于,本系统增加了轻骨料的特性计量与特性搅拌控制。

常规材料的计量是重量计量及流量计量(水)。由于轻骨料密度小、容重低,重量计量时体积误差较大,故只有采用体积计量,也即配料系统需具备体积计量功能。

轻骨料料浆的搅拌,需要选用轻骨料专用搅拌机,以期在搅拌均匀的前提下,最大限度的减少轻骨料的破损。因为轻骨料的大量破损将会直接引起吸水率的大大提高,导致料浆的水灰比增大,墙板的干收缩值增大,强度降低,生产成本增加。这是轻骨料板生产中的重点、要点、难点之一。

3、泡沫水泥(石膏菱镁)墙板:泡沫水泥墙板以其保温、隔热、低碳排、低成本正在受到业界的关注,发展较快。而工厂化生产的预制泡沫水泥墙板,其配料搅拌系统仍是沿用传统的现场水泥发泡设备。而传统的现场水泥发泡设备在工厂里为成组立模配套生产墙板,存在着一定的匹配不协调性。因为现场水泥发泡设备适合于整层楼、整栋楼的连续发泡、混合、输送、浇注,且浇注时无需严格计量。

而在工厂里用成组立模生产墙板则不然,这是一种循环式生产、精确式计量、分布式浇注的生产工艺。

二、成组立模主机系统

成组立模墙板装备生产线是以成组立模为核心设备的专业化墙板生产线。

成组立模是一种模腔成型设备,墙板就是在这些模腔里成型的,所以称其为“构建之母”是恰如其分的。

这些模腔需要有较大的刚度、较高的几何精度,尤其是重复定位精度,也即开合十年后仍能满足这种精度要求。

组成这些模腔的钢板需要有较高的平整度与光洁度,并且需要进行三级表面处理。以保证自身不锈,免粘料浆,从而保证墙板的表面平整光滑。

这些模腔需要有持久有效的密封,以保证长期的生产使用中不漏浆。

这些模腔还需要长度、宽度、厚度的方便调整,以便能生产出多种规格、多种尺寸的墙板。组成这些模腔的所有“面”都应该能灵活的开合,并且开合机构可靠。

三、抽芯机系统

墙板为了降低面密度,除了在料浆中掺加轻骨料外,最常用的方法就是把墙板制成空心结构,而抽芯机则是实现抽空空心的重要设备。

机械化程度较低的成组立模,其墙板的空心是采用手工抽管方式完成的,但这种方式只适合于小规模的圆孔板生产,而大规模的圆孔板生产及非圆孔板生产,是手工抽管无法完成的,必须使用抽芯机。

抽芯机与成组立模配套使用,布置在成组立模一端,当立模空置时,抽芯机将多排芯管水平送入立模模腔,之后浇注料浆,震动落料成型,养护至一定强度后,抽芯机将芯管从模腔中抽出,空洞形成。墙板在模腔内继续养护至出模强度,然后出模,下一个循环开始。

在整个穿管、抽管过程中,抽芯机需要具备:精确的定位功能,以保证多根芯管能同时到位。强大的抽拔力,以保证芯管在料浆凝固的过程中,安全拔出。可靠的动力系统,以保证无故障运行。

抽芯机有两种动力形式:机械抽芯机与液压抽芯机。而液压抽芯机能够梯度施力及瞬时大功率施力的特点,更适合抽拔管这种工作条件。

抽芯机有两种结构形式:抽芯机机体、芯管一体式与抽芯机机体、芯管分离式,可以适合不同的工作环境。

四、料浆浇注系统

此系统由两部分组成:注料与震动成型。

料浆的浇注是一个看似简单,实则相当不易的过程。

注料的要点是计量准确及多余料浆的处理。无论是采用搅拌机或料斗直接自由落料,还是采用泵注或其他压力注料,准确的计量是个难点,它直接影响到产品质量、生产成本与环境状况。

由于成组立模是立式放置,所以注料、落料成型也是直立式,那么料浆在模内的行程要长得多,另外,模腔与芯管之间的缝隙也比较小,致使落料更加不易,震动落料成型也就成为了不得不采用的工艺了。

五、芯板植入定位系统

当生产“水泥(石膏)面层聚苯夹芯复合保温板”时,需要首先把芯板植入模腔,然后把芯板定位,最后震动浇注面层材料。其中芯板的定位与震动落料难度较大,是由芯板植入定位系统完成的。

六、面板植入定位系统

而生产“水泥纤维面板聚苯球水泥夹芯复合板”时,与上述有较多相似之处,只是需要首先将面板植入、定位、然后浇注聚苯球水泥料浆。同样,这些动作都是由面板植入定位系统完成的。

七、出板打包系统

传统的出板是单块、双块或多块成型墙板用吊钩从模腔里吊出的,这种方式效率低、破损率高、安全度差,并且延长了墙板在模腔内的滞留时间——吊装时需要较高的出模强度,而出板打包系统则是一次把整个模腔内的墙板全部水平从模腔里拉出或推出,然后整体翻转打包。自动化、高效、安全。

八、外围服务系统

此系统的工作比较庞杂。包括:

1、养护系统:蒸汽养护、红外加热养护、微波加热养护、太阳能养护;

2、各部分设备、成型模腔的清理;

3、隔离剂的喷涂;

4、钢丝网片、钢筋网架的准备等。

九、自动化控制管理系统

随着劳动力生产成本的不断提高,追求自动化的呼声也越来越高。

本系统的自动化包括:

1、生产及工艺的自动化:整个生产过程每个工艺、工部均在自动化控制范围内。

2、生产管理的自动化:包括材料、成本、产量、产值等均可当日自动出表。